Menosprezar a importância da qualidade do ar para sistemas de corte por plasma é certeza de problemas

Uma tocha de corte por plasma típica tem um eletrodo, um bico e uma proteção. As duas peças consumíveis em qualquer tocha de plasma que se desgastam mais rapidamente são o eletrodo e o bico. O eletrodo é o lado negativo do arco de plasma; o material que está sendo cortado é o lado positivo. O bico da tocha está em potencial positivo no início de cada corte para iniciar o arco piloto (um arco entre o eletrodo e o bico que é forçado através do orifício do bico por pressão de ar); então, se a tocha estiver a uma distância correta da peça a ser cortada, o arco é transferido do bico para a peça e, neste ponto, o bico está eletricamente “flutuando” e a função do bico é constringir e criar a forma cilíndrica para o arco, bem como para aumentar a velocidade do arco.

O bico é feito de cobre para que a transferência de calor seja eficiente. Ainda, utiliza-se tecnologias avançadas de usinagem, que direcionam o fluxo de ar interno com as suas moléculas mais frias para a superfície do furo do bico, isolando o bico da alta temperatura do plasma, que pode alcançar 14.000 °C. O eletrodo tem uma dopagem de háfnio, um grande emissor de elétrons, torna-se o ponto de formação do arco.

Sob estas condições de alta temperatura, o emissor de háfnio do eletrodo lentamente evapora e a qualidade do corte tende a piorar com o passar do tempo, diminuindo o sucesso de ignições do arco. O furo do bico também sofre erosão, alterando a forma e a densidade de energia do arco, afetando também a qualidade do corte. Tochas blindadas têm uma proteção que isola eletricamente o bico da peça e projetos de proteção mais avançados melhoram drasticamente a vida útil do bico e a qualidade de corte por meio do aumento da densidade de energia do arco e do super resfriamento do orifício de saída do bico.

Quando o orifício do bico é corroído e se torna irregular, as velocidades de corte diminuirão e o ângulo da borda de corte será afetado. O processo de desgaste é cíclico até que a tocha não cortará mais. Quando o háfnio do eletrodo se desgasta até uma certa profundidade, este também afetará a qualidade do corte e, com o tempo, parará de funcionar.

Com uma tocha manual, normalmente você pode utilizar os consumíveis até o fim da vida útil dos mesmos, pois se consegue inclinar e alterar as velocidades para se adaptar as mudanças devido ao desgaste dos consumíveis. Em uma tocha mecanizada, os consumíveis geralmente são trocados com maior frequência, já que a qualidade do corte é constantemente monitorada e movimentos fora da posição plana não são praticáveis.

Tochas de melhor qualidade e bem projetadas produzirão melhor qualidade de corte, bem como maior vida útil das peças consumíveis, proporcionando um processo de corte mais preciso com um custo de operação muito menor. As melhores tochas de plasma projetadas hoje podem facilmente atingir entre 500 e 1.500 aberturas de arco com um único conjunto de peças consumíveis, com centenas de metros de corte de metal alcançados. Compare este tipo de vida útil das peças consumíveis com os sistemas de plasma de ar de tecnologia mais antiga ou de menor qualidade e você descobrirá que os melhores sistemas de hoje têm consumíveis que podem durar de 6 a 10 vezes mais, reduzindo efetivamente o custo dos consumíveis e reduzindo drasticamente o custo por metro de corte.

Como o ar é contaminado?

A vida útil e o desempenho das peças consumíveis de uma tocha de corte por plasma podem ser afetadas por diferentes fatores, como pressão de entrada de ar, pureza do ar, corrente de corte, técnicas de corte, bem como condição da superfície da peça que está sendo cortada. Neste artigo, discutiremos o efeito na vida útil das peças consumíveis e na qualidade de corte devido aos contaminantes que podem estar presentes no ar comprimido.

Relendo o texto acima, percebendo as temperaturas envolvidas e a questão do equilíbrio da física do fluxo de gás que ocorre dentro da tocha de corte por plasma, ainda me pergunto como os consumíveis duram mais do que alguns segundos de corte! Na realidade, uma tocha de plasma é uma verdadeira maravilha da engenharia, que permite usar uma mistura de gás comum, segura e não inflamável (o ar é composto de cerca de 20% oxigênio e 80% de nitrogênio) combinada com uma fonte de energia elétrica DC para produzir um arco de alta temperatura que derreterá praticamente qualquer metal em seu caminho. Padrões de redemoinho de ar interno são criados, a corrente do arco piloto inicial é induzida, controlada e cronometrada com precisão, e as rampas de subida e descida de corrente nos sistemas de hoje são controladas por microprocessador, para garantir que a tocha e os consumíveis sejam resfriados adequadamente, mantendo um alto nível de densidade de energia para realizar o trabalho de corte .

Um sistema de ar comprimido típico envolve um compressor motorizado e um tanque de armazenamento de ar. Também existe um sistema de fornecimento de ar que consiste em um tubo ou mangueira projetado para fornecer ar comprimido com a taxa de fluxo e pressão corretas para o sistema de corte a plasma. A pressão e a taxa de fluxo variam dependendo do fabricante e do modelo do sistema de corte por plasma, portanto, o compressor e o encanamento devem ser dimensionados adequadamente para trabalhar com o sistema que está sendo usado.

O compressor simplesmente captura o mesmo ar que respiramos e o faz passar por meio de uma bomba (geralmente uma bomba de compressor a pistão) que fornece o ar ao tanque e aumenta sua pressão. Dados típicos pressão de compressores são de 90 a 135 psi. Ao aumentar a pressão do ar, um volume muito maior pode ser armazenado no tanque, o que torna o sistema mais eficiente.

Muitos locais têm níveis relativamente altos de umidade no ar e ao comprimir o ar no tanque, o mesmo volume de umidade por metro cúbico de ar ambiente também é armazenado com o ar comprimido. Também, a bomba do compressor aumenta o calor no ar armazenado, sendo assim, níveis elevados de umidade e ar quente são contidos no tanque do compressor. À medida que esse ar quente viaja pela tubulação em direção à máquina de corte por plasma, este resfria, a umidade condensa, o que resulta em ar com pressão entre 90 e 135 psi, contaminado com gotículas de umidade em aerossol. Quando o ar atinge a tocha de corte por plasma, há uma queda de pressão à medida que o ar atinge novamente a pressão atmosférica, um rápido resfriamento e a condensação da umidade, o que permite que um nível relativamente alto de água esteja presente dentro da tocha. Em um dia quente e úmido com um sistema de ar comprimido sem filtros e secadores, não é incomum ver uma névoa de água espirrando de uma tocha de corte por plasma durante o modo de teste (sem arco de plasma, apenas fluxo de ar). Quando isso ocorre, é certo que teremos prejuízo à qualidade do corte à vida útil dos consumíveis.

Por que, como a água afeta os consumíveis da tocha?

Como mencionado anteriormente, o processo de corte por plasma conta com um equilíbrio físico delicado e cuidadosamente controlado. Uma tocha de plasma de ar é projetada para criar a taxa de fluxo correta e o padrão de redemoinho de gás que fornecerá uma boa combinação de velocidade do arco, densidade de energia e vida útil do consumível. O ar limpo e seco tem cerca de 20% de oxigênio e 80% de nitrogênio, e as peças consumíveis são projetadas e fabricadas com precisão para funcionar melhor com essa combinação de gás. Quando a umidade é adicionada ao sistema da tocha de corte por plasma, a química do plasma muda. A água, assim que é submetida às altas temperaturas, tem seus elementos básicos oxigênio e hidrogênio separados. Estes alteram o equilíbrio físico, bem como os efeitos de resfriamento da tocha. O emissor de háfnio do eletrodo começa a sofrer erosão muito rapidamente, por sua vez danificando o orifício do bico e o formato do orifício, alterando drasticamente a qualidade de corte e desgastando as peças consumíveis em um ritmo acelerado.

Frequentemente, também pode haver outros contaminantes no ar comprimido. Uma bomba de compressor gasta pode estar vazando um pouco de óleo pelos seus anéis de pistão, uma tubulação antiga e enferrujada pode estar permitindo que partículas de ferrugem entrem na tocha e a entrada de ar do compressor pode estar perto de uma fonte de poeira; tudo isto afetará o processo.

Como a umidade relativa em locais geográficos varia enormemente e também tende a variar sazonalmente, é comum ver uma vida curta de consumíveis e sintomas de baixa qualidade de corte ir e vir. Na América do Sul, os níveis de umidade certamente aumentam durante os meses quentes de verão, e o volume de reclamações relacionadas à vida útil curta dos consumíveis aumenta dramaticamente. É comum que o proprietário da máquina de corte por plasma não acreditar que a mudança dramática de desempenho possa estar relacionada ao clima e frequentemente suspeita da qualidade dos consumíveis e da tocha ou pensa que a máquina está com defeito. Acredite ou não, a umidade em seu sistema de ar comprimido pode ter um efeito dramático!

Resolvendo um problema de umidade e partículas em um sistema de ar comprimido

A umidade em um sistema de ar comprimido não é apenas um problema para os sistemas de corte por plasma. A pulverização de tinta automotiva e industrial é afetada pela umidade; virtualmente todas as ferramentas de ar também são afetadas pela umidade nas linhas de ar. A solução para livrar seu sistema de ar comprimido da umidade pode ser extremamente simples ou um pouco mais complexa, dependendo do nível de umidade. A tarefa mais importante para minimizar a umidade é drenar a umidade do tanque do compressor diariamente. A umidade se acumula no tanque à medida que ele esfria e não é incomum que litros de água estejam presentes em um tanque quando este é operado em um clima muito úmido.

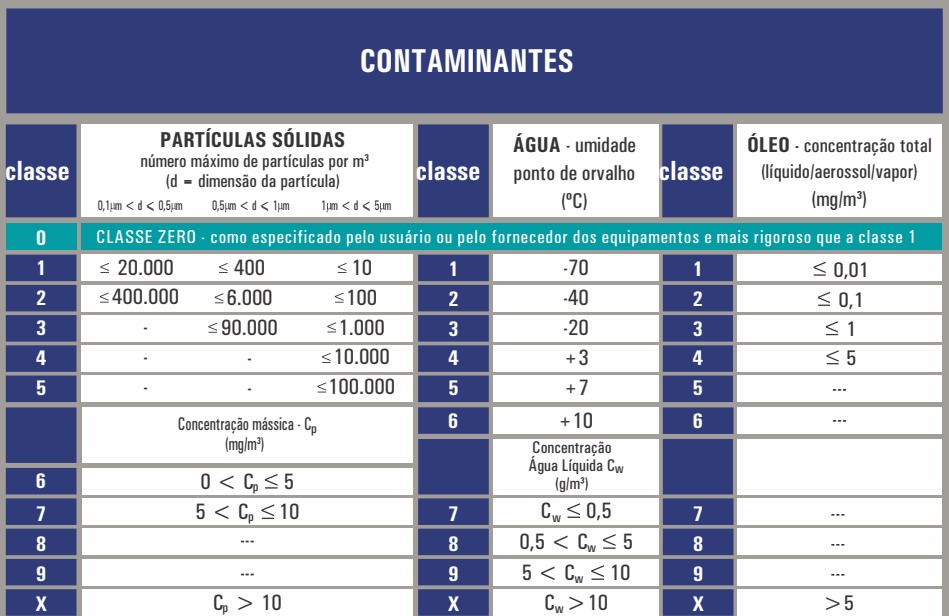

A norma ISO 8573-1 é referência internacional para sistemas de ar comprimido, com foco no nível de contaminantes e a classe de pureza, de acordo com cada tipo de aplicação.

Fonte: Metalplan

Para sistemas de corte por plasma, a qualidade do ar deve ter o grau de pureza 1.2.2, ou seja:

- Quantidade de partículas sólidas de 0,1 a 0,5 mícron máx.: 20.000 /m³

- Quantidade de partículas sólidas de 0,5 a 1 mícron máx.: 400 /m³

- Quantidade de partículas sólidas de 1 a 5 mícron máx.: 10 /m³

- Ponto de condensação máximo do vapor de água = -40 °C

- Conteúdo de óleo (aerossol, líquido e vapor) ≤ 0,1 mg/m³

Na maioria das aplicações de corte por plasma com ciclo de trabalho baixo (como em pequenas oficinas) um filtro coalescente simples + filtro de partículas projetado para remover pequenas quantidades de água pode ser adequado. Você também pode encontrar esses tipos de filtros em lojas de material para pintura automotiva, já que as pressões e taxas de fluxo nas operações de pulverização de tinta são semelhantes aos requisitos das máquinas de corte por plasma. Veja a figura 2:

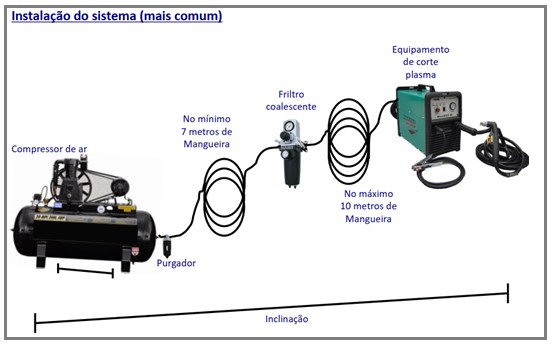

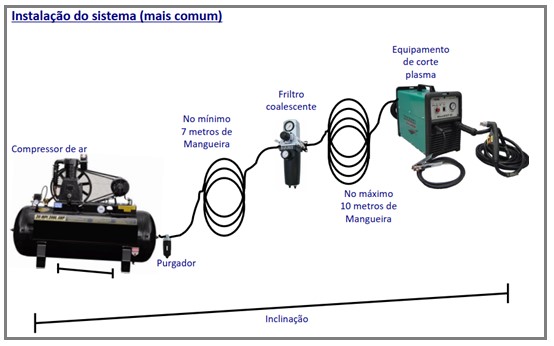

Ainda, para as instalações mais simples, o circuito de ar comprimido deve conter os elementos a seguir (figura 3):

- Compressor de ar;

- Purgador;

- Mangueira de no mínimo 7 metros de comprimento entre o compressor e o filtro coalescente;

- Filtro coalescente (tipo mostrado na figura 2);

- Mangueira de no máximo 10 metros de comprimento entre o filtro coalescente e a máquina de corte plasma;

Observe que o nível de instalação do compressor sempre deve ser mais baixo que o nível da máquina de corte por plasma.

Fonte: BALMER

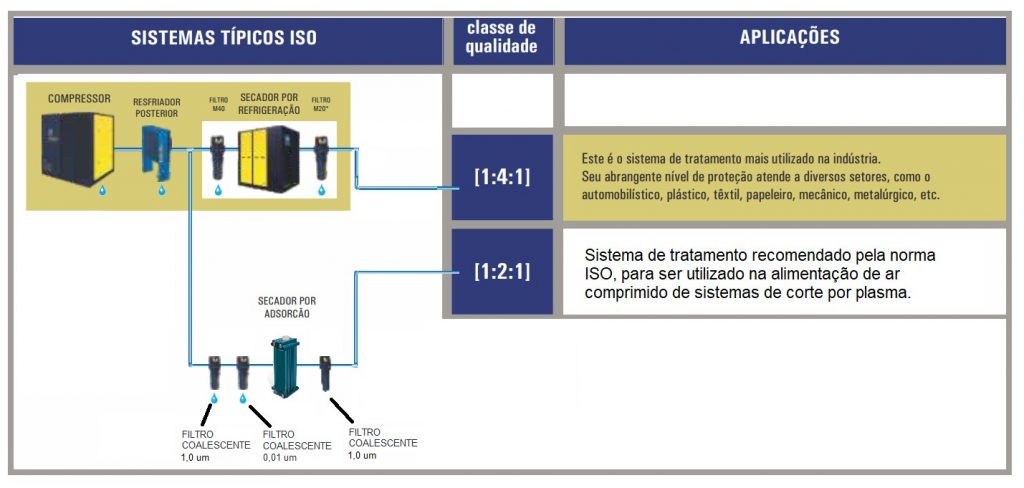

Para operações de maior ciclo de trabalho e/ou locais de alta umidade, pode ser necessário investir em um secador de ar refrigerado, veja a figura 4. Essas unidades são conectadas à sua linha de ar e reduzem rapidamente a temperatura do ar, o que faz com que a água se condense em grandes partículas que são então separadas do ar em um filtro coalescente com dreno automático. Com o tempo, essas unidades se pagarão devido a maior vida útil dos consumíveis e melhor qualidade geral de corte.

Fonte : Metalplan

Tenha cuidado para não “exagerar” na filtragem. É comum ter reclamações sobre sistemas de plasma que se desligam automaticamente (interruptores de pressão internos para proteção) devido ao uso de muitos filtros. Cada filtro instalado em uma linha de ar perderá alguma pressão. Se houver qualquer dúvida, instale medidores de pressão precisos a montante e na jusante dos filtros e monitore esses medidores enquanto o ar está fluindo na tocha. A quantidade de queda ajudará você a monitorar a condição do seu sistema de filtragem de ar.