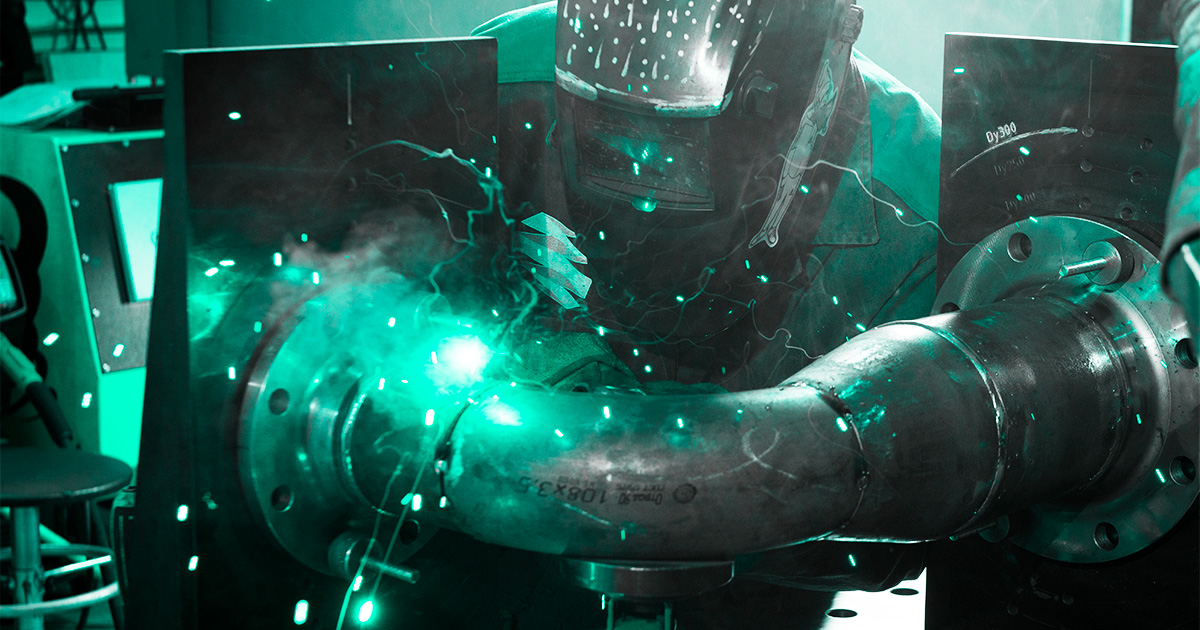

Os respingos de solda são relativamente comuns nos processos de soldagem, especialmente naqueles feitos com Eletrodo Revestido, MIG/MAG e Arame Tubular.

Mesmo que sejam considerados “normais” em diversos tipos de solda, eles afetam o visual, a qualidade e a produtividade dos trabalhos. Por isso, é essencial entender como ocorrem e as melhores práticas para evitá-los.

Para ajudá-lo, criamos este artigo esclarecendo como os respingos de solda se caracterizam, como se formam, além das melhores práticas para minimizá-los ou até mesmo eliminá-los. Acompanhe.

O que são respingos de solda e como eles ocorrem?

Respingos de solda são pequenas gotículas de metal líquido que podem ser projetadas durante o processo de soldagem a arco e, logo após a ejeção da poça de solda, solidificam-se. Assim, podem se fundir ao metal base ou outros materiais na proximidade, ou, ainda, atingir o soldador.

Quando são projetados, eles podem ou não ser facilmente removidos, isto depende da fusão com o metal base ou não.

Em todo caso, são considerados um subproduto indesejado, pois causam imperfeições na aparência final em torno da área soldada. Portanto, os respingos são caracterizados como um defeito de soldagem, de modo a gerar problemas de qualidade, desperdício de materiais e necessidade de remoção, causando prejuízos econômicos.

Como citamos, eles são “mais comuns” nas soldagens com Eletrodo Revestido, MIG/MAG e Arame Tubular. Veja como é sua ocorrência:

Eletrodo Revestido

Os respingos são gerados pela própria abertura do arco elétrico durante a soldagem. Por isso, é raro encontrar uma soldagem com eletrodos revestidos que não possuam respingos em sua volta.

MIG/MAG

Pela característica de maior estabilidade do arco neste processo de soldagem, durante a fase de transferência metálica por curto-circuito, a quantidade e o tamanho dos respingos pode ser bem menor se comparada com o eletrodo revestido.

Na fase de transferência metálica globular, devido a esta ser considerada uma faixa de transição, podem ocorrer respingos maiores. Agora, na transferência metálica por “spray” não há geração de respingos.

O que pode gerar uma maior quantidade de respingos é:

- Corrente de soldagem muito alta;

- Comprimento de arco muito longo;

- Velocidade de alimentação de arame ou de avanço da tocha incorretos;

- Impurezas sobre o metal base;

- Gases de proteção incorreto ou vazão regulada de forma imprópria;

- Ângulo de soldagem;

- Qualidade do consumível;

- Polaridade incorreta.

Arame Tubular

Quando ocorrem, são pelas mesmas causas do processo MAG.

Por conta das elevadas temperaturas dos respingos de solda, é importante adotar medidas de segurança ao realizar trabalhos de soldagem. Isso envolve o uso de equipamentos de proteção individual, como luvas, óculos de segurança e avental apropriado para soldagem.

Além disso, é possível reduzir, ou até eliminar sua ocorrência, conforme o processo de solda e o equipamento utilizado. Confira abaixo as melhores práticas.

Como minimizar ou até eliminar os respingos de solda?

Existem várias técnicas que podem ajudar a reduzir a formação de respingos de solda, como:

- Regular corretamente a corrente de soldagem;

- Manter o comprimento de arco o mais curto possível;

- Utilizar o gás de proteção correto e na vazão necessária;

- Manter o menor ângulo de soldagem;

- Utilizar consumíveis de qualidade e a polaridade correta.

Confira as melhores práticas:

Tenha atenção à tensão e corrente

Verifique e ajuste a tensão ou corrente do equipamento. Faça isso de acordo com as especificações de cada técnica, espessura do metal base e tipo de consumíveis.

Utilize gases de proteção adequados

Certifique-se de que o gás de proteção seja adequado para a aplicação e o modo de transferência metálica.

Em algumas situações, pode ser necessário usar uma menor porcentagem de CO2 na mistura ou um gás rico em Argônio para melhor acabamento.

E não esqueça de ajustar corretamente a vazão de gás!

Ajuste a indutância

Ajuste finamente a indutância para estabilizar melhor o arco. Isso ajuda a ter cordões com melhor acabamento e menor índice de formação de respingos.

Cuidado com a distância entre o arco e a peça

Ao abrir o arco elétrico, mantenha uma distância de aproximadamente 5 milímetros em relação ao metal base.

Atenha-se à velocidade adequada

Ajuste adequadamente a velocidade de alimentação do arame, bem como a de avanço da tocha. Essas medidas melhoram a performance do arco e, consequentemente, reduzem os respingos.

Preze por componentes de qualidade

Utilize tochas de soldagem e componentes de alta qualidade, mantendo-os em boas condições de uso. Certifique-se de que os bocais estejam livres de respingos e de materiais que possam interferir na vazão do gás. Substitua as peças periodicamente.

Utilize equipamento de soldagem de qualidade

Certifique-se de que os equipamentos de soldagem sejam fabricados de acordo com as normas técnicas vigentes e sejam de fabricantes responsáveis e renomados.

Cuide para estarem em boas condições de uso, desde a fonte de soldagem até o cabeçote, tocha e demais acessórios e componentes. Isso afeta diretamente o desempenho da soldagem.

Além disso, a BALMER tem disponível diversos equipamentos que eliminam os respingos de solda, utilizando processos especiais de soldagem, como o MIG Pulsado, MIG Duplo Pulso e MIG SRS.

Os nossos equipamentos possuem diferentes regulagens para eliminar os respingos, como indutância, máquinas sinérgicas e demais funções para uma melhor experiência. Assim, a engenharia da Balmer se preocupa em reduzir significativamente as chances de respingos em nossas máquinas.

Tome cuidado com a limpeza

Apenas solde a superfície da peça depois de uma boa limpeza, garantindo que esteja livre de impurezas. Além disso, considere o uso de antirrespingos na peça e nos componentes da tocha — para proteger e reduzir a aderência dos respingos.

Sabia que a preparação da superfície está entre as medidas mais importantes para minimizar a ocorrência de respingos de solda? Acesse nosso artigo especial sobre o assunto e confira as principais etapas para realizar um preparo de qualidade.

Você sabia que a BALMER é a maior fabricante de equipamentos de solda e corte da América do Sul? Somos referência no assunto!